Diagram Ishikawy

Założenia diagramu (wykresu) Kaoru Ishikawa opublikował w 1962 roku, będąc profesorem Uniwersytetu Tokijskiego. Ten diagram nazywa się także wykresem przyczynowo‑skutkowym, a jego celem jest rozpoznanie przyczyn niepowodzeń działań. [info]Ze względu na swój charakterystyczny wygląd wykres ten nazywany jest także wykresem rybiej ości.[/info]

Sposób postępowania przy tworzeniu tego typu analizy przyczynowo-skutkowej wygląda następująco:

- zdefiniowanie zagadnienia, które wymaga szczegółowej analizy – pomocny może się tutaj okazać diagram Pareto lub histogram,

- dobór członków zespołu (ważne jest, aby składał się on ze specjalistów w danej dziedzinie),

- wybór metody analizy (burza mózgów najczęściej),

- utworzenie linii centralnej wraz ze zdefiniowaniem analizowanego problemu, np. niewłaściwy gwint toczonego komponentu,

- zdefiniowanie głównych przyczyn występujących rzeczywiście w procesie,

- identyfikacja możliwych przyczyn problemów,

- analiza przyczyn w celu podjęcia stosowanych działań.

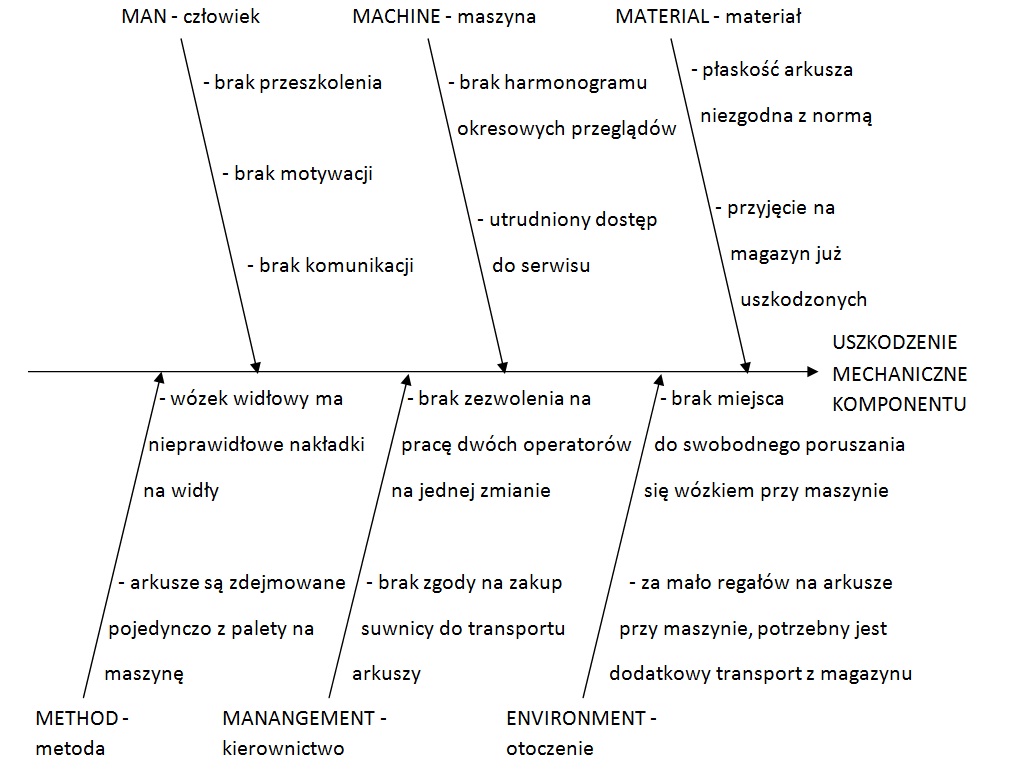

[example]Przykład zastosowania diagramu Ishikawy jako narzędzia doskonalącego:

Na skutek analizy kosztów złej jakości ustalono najczęstszy powód złomowania odrzuconych komponentów – jest nim uszkodzenie mechaniczne powierzchni komponentu wycinanego laserem z arkusza blachy. Wada tego typu może mieć wiele przyczyn:

- operator niewłaściwie zdejmuje komponenty po wycinaniu,

- maszyna wymaga serwisu,

- materiał ma przekroczoną dopuszczalną płaskość arkusza,

- metoda umieszczania arkusza w maszynie jest niedopracowana, wózek widłowy ma nieprawidłową powłokę na widłach,

- komponenty o dużej masie wymagają zdejmowania z maszyny przez dwie osoby, a kierownictwo zezwala na pracę jednej osoby na zmianie,

- maszyna umieszczona jest w miejscu uniemożliwiającym swobodne poruszanie się wózkiem widłowym.

Po uzupełnieniu ogólnych danych o szczegółowe powody powstawania niezgodności można stworzyć wykres Ishikawy (przykład poniżej).

[/example]

[/example]

Każda z podanych przyczyn ma swoje źródło w innym elemencie procesu wyprodukowania przytoczonego komponentu. W tym przypadku zawieść może kolejno człowiek, maszyna, materiał, metoda, kierownictwo oraz otoczenie. Aby móc efektywnie wykorzystać wykres Ishikawy do doskonalenia procesów, należy oszacować prawdopodobieństwo wystąpienia każdej z wymienionej przyczyn albo po prostu zmierzyć każdy z parametrów procesu. Pracy operatora można się dyskretnie przyjrzeć i stwierdzić, czy rzeczywiście nie został odpowiednio przeszkolony i wykonuje swoją pracę nieprawidłowo lub pracując samodzielnie nie daje sobie rady. Płaskość arkuszy można sprawdzić zgodnie z obowiązującą normą EN. [info]

Zgodnie z zasadą Pareto wystarczy wyeliminować 20% czynników, aby wpłynąć na 80% efektów.

[/info]

Poza zdefiniowaniem przyczyn powstawania błędów diagramu Ishikawy można również użyć do stworzenia kodów niezgodności. Stosowanie kodów znacznie ułatwi analizę kosztów złej jakości. W przypadku rozpatrywania przyczyn niezgodności w organizacji ogółem warto przyjąć, że główne przyczyny niepowodzeń to każdy z procesów czy komórek w firmie.

[example]Przykład:

W biurze sprzedaży firmy deweloperskiej może pojawić się kilka potencjalnych głównych przyczyn niezadowolenia klienta. Są to: niedostatecznie profesjonalna obsługa w biurze doradztwa kredytowego, w dziale księgowości, w biurze budowy czy w bezpośrednim kontakcie ze sprzedawcą.

Przyczyny szczegółowe możemy zdefiniować w tym przypadku niezależnie od przyczyny głównej – niezależnie od tego, gdzie była świadczona obsługa klienta, można było się spotkać ze: zbyt długim czasem oczekiwania na odpowiedź/reakcję pracownika firmy, niemiłą/nieprofesjonalną obsługą pracownika firmy, brakiem elastyczności pracownika firmy w odniesieniu do potrzeb/oczekiwań klienta.

Oznaczmy przyczyny w następujący sposób:

- 01 – zbyt długi czas oczekiwania na odpowiedź/reakcję pracownika firmy

- 02 – niemiła/nieprofesjonalna obsługa pracownika firmy

- 03 – brak elastyczności pracownika firmy

Źródła niezadowolenie oznaczmy natomiast:

- BDK – biuro doradztwa kredytowego

- DKS – dział księgowości

- BBU – biuro budowy

- SPZ – kontakt ze sprzedawcą (doradcą)

Na przykład przypadek klienta niemiło potraktowanego przez księgowość dostanie kod DKS02, a przypadek klienta długo oczekującego na reakcję przedstawiciela biura budowy otrzyma kod BBU01. Analiza zbioru kodów przyniesie dużo więcej korzyści niż opisowe przekazywanie relacji z poszczególnych rozmów. Taki zbiór kodów można ustalić na podstawie cyklicznych badań satysfakcji klienta, na przykład drogą telefoniczną. Może się okazać, że słabą stroną obsługi jest na przykład głównie brak elastyczności firmy wobec potrzeb klienta.[/example]

Zdaniem czytelników